デジタルツインとは?メタバース・シミュレーションとは何が違う?事例からわかるメリットと課題

IoTやAI、VRなどの目覚ましい技術革新を背景に、製造業のデジタル化・DX化が進行しています。こうしたビッグトレンドの中核を担う技術が、現実空間の環境を仮想空間に再現する「デジタルツイン」です。

製造業をはじめとする多くの分野で、デジタルツインはなぜ注目されているのか? デジタルツインは、シミュレーションやメタバースとは何が違うのか? 活用されている技術や導入事例を通じて、デジタルツインの概要を考察します。

- デジタルツインとは、現実空間の膨大な情報をIoTを介して収集し、AIのデータ分析・処理を経て、仮想空間に環境を再現する仕組み

- シミュレーションとは再現環境やリアルタイム性、精度などが明確に異なる

- デジタルツインはメタバースは異なる仕組み

- 製造業では設備保全オペレーションの向上や品質・リスク管理、リードタイムの削減などのメリット

- 建設業や都市計画などにも活用される

目次

デジタルツインとは

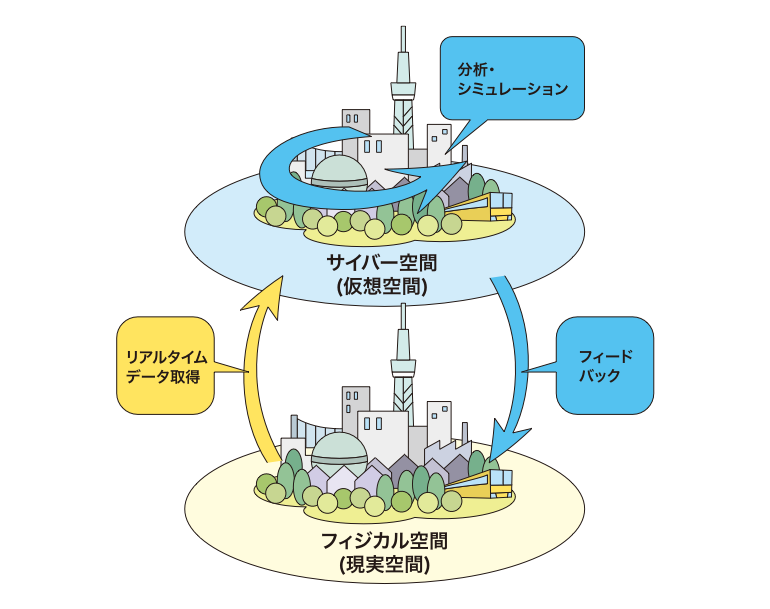

デジタルツインとは、現実空間(フィジカル空間)にある膨大な情報をIoTを介して収集し、AIが担うデータ分析・処理を経て、仮想空間(デジタル空間・サイバー空間)に環境を再現する仕組みです。

上記のイラストと合わせ、総務省ではデジタルツインを以下の文脈で定義しています。

インターネットに接続(せつぞく)した機器などを活用して現実(げんじつ)空間の情報(じょうほう)を取得し、サイバー空間内に現実空間のかん境(きょう)を再現(さいげん)することを、デジタルツインと呼(よ)びます。

デジタルツインって何?|総務省

デジタルツインは、2002年に米ミシガン大学のマイケル・グリーブスによって広く提唱(ていしょう)されたがい念(ねん)です。現実世界と対になるふたご(ツイン)をデジタル空間上に構築し、モニタリングやシミュレーションを可能(かのう)にする仕組みの事を言います。

つまり簡単にいうならば、デジタルツインとは「現実空間をコンピューターの中にコピーしたもの」です。

注目を集めて久しい「第4次産業革命」を意味するIndustry 4.0は、AIやIoTなどの技術革新が牽引する「製造プロセスの最適化」を図る概念とされていますが、デジタルツインはその中核を担うテクノロジーに位置づけられています。

たとえば、製造工程でデータを収集し、その環境を仮想空間に再現したうえで製造シミュレーションを実行すると、想定される品質や発生が疑われる不具合を予測できます。この先の製造業のイノベーションにおいて、デジタルツインに期待される役割は大きいです。

デジタルツインとシミュレーションの違い

デジタルツインの「仮想空間に環境を“再現”する」の文脈からは、「シミュレーション」の言葉が連想されますが、両者には明確な違いがあります。

そもそもシミュレーションとは、実際の対象物での実験が難しい場合に、モデルによる検証を講じることです。「デジタルツインはシミュレーションの一環」の関係にあると評価できますが、次の3つの差分が存在します。

| デジタルツイン | シミュレーション | |

| 再現環境の違い | 現実空間を仮想空間に再現する | コンピューター上で実行されるとは限らない |

| リアルタイム性の違い | 現実空間の状況に合わせ刻々と変化する、高いリアルタイム性を有する | 「ある時点でのモデル」が活用されることが一般的 |

| 精度の違い | 実在する現実空間をベースに構成される | いくつかの仮説をベースに構成される |

再現環境の違い

まず、1つ目の違いは「再現環境」です。

デジタルツインは現実空間を仮想空間に再現しますが、シミュレーションは必ずしもコンピューター上で実行されるものではありません。たとえば模型などを用いる形で、実験場などでシミュレーションが実施されることもあります。

リアルタイム性の違い

2つ目は「リアルタイム性」の違いです。

デジタルツインは、IoTを活用して現実空間にてリアルタイムで情報収集を行い、仮想空間に反映します。現実空間の状況に合わせ刻々と変化するなど、高いリアルタイム性を有するものです。

一方、シミュレーションは必ずしもリアルタイム性が担保されるわけではありません。「ある時点でのモデル」が活用されることが一般的です。

精度の違い

さらに「精度の違い」も両者の差分のポイントです。

デジタルツインは実在する現実空間から収集したデータの分析・処理を介して構築されるため、高い再現性を有します。

一方、シミュレーションはいくつかの仮説をベースに構成されたモデルであることが一般的です。現実空間の再現性という点では、デジタルツインに水をあけられてしまいます。

デジタルツインとメタバースの違い

「メタバース」もデジタルツインと混同されがちな言葉です。そもそもメタバースを明確に定義できるフェーズにはありませんが、現時点でのメタバースとは、「仮想空間でアバターを介して活動できるサービス」を指すのが一般的な評価でしょう。

デジタルツインとメタバースの違いも、次の3つの差分から見ていきましょう。

| デジタルツイン | メタバース | |

| 仮想空間の違い | 現実空間を仮想空間に再現する | 現実空間を忠実に再現するものではない |

| アバターの有無の違い | アバターは必ずしも活用されない | アバターを介しての活動が一般的 |

| 利用目的の違い | 現実空間では難しい高度なシミュレーションの実行が主目的 | ゲームやミーティングなど、一種のコミュニケーションツールとしての活用が現時点の主流 |

仮想空間の違い

大きな差分として真っ先に挙げられるのは、「仮想空間」のあり方・考え方の違いです。

デジタルツインは現実空間の環境を仮想空間に「再現」しますが、メタバースは必ずしも忠実に現実空間を再現するものではありません。メタバースは現実空間には存在しないものを加えたり、あるいは現実空間とは切り離された世界を構築したりすることもあります。

アバターの有無の違い

デジタルツインはアバターを必ずしも活用するものではありません。一方、メタバースではアバターを介しての活動が一般的であるとされています。

利用目的の違い

両者はそもそもの利用目的も異なります。

デジタルツインは、現実空間では困難である高度なシミュレーションの実行を主目的に構築されるのに対して、メタバースはゲーム、あるいはミーティングなどコミュニケーションツールとしての活用が現時点における主流となっています。

デジタルツインが注目される背景と市場規模

急速に注目度が高まっている「デジタルツイン」の言葉ですが、その概念の歴史は意外なほどに古く、1960年代から存在しています。

昨今の製造業のトレンドワードに躍り出た背景には、IoTやAI、VRなどの技術が劇的に進化し、再現される現実空間の解像度が飛躍的に向上したことから、実用化が推進されたことが挙げられるでしょう。

その結果、製造業を中心に、建設業や農業、都市計画などすでに多くの分野でデジタルツインの導入が進み、電力やガス、石油といったエネルギー産業でも活用が期待されるようになりました。

なお、リサーチステーション合同会社が公表したレポートによると、デジタルツインの世界市場規模は2022年時点で69億ドルとなりますが、2027年には735億ドルに急伸することが予測されています。

デジタルツインのメリット

急速に注目度が増しているデジタルツインは、社会をどのように変革するのでしょうか? デジタルツイン導入に関連する効果にはさまざまな事象が言及されており、なかでも製造業には多大な導入メリットをもたらすと期待されています。

- 工場における設備保全オペレーションの向上

- 品質の向上

- リスクの低減

- リードタイムの短縮

- コスト削減

- 売上の向上

- アフターサービスの充実

工場における設備保全オペレーションの向上

工場の機械など生産設備の安定稼働を担保するために、点検や修理といった維持管理を実施する設備保全は、あらゆる製造業者の命綱ともいえる重要なものです。

デジタルツインの導入で、設備保全のオペレーションは劇的な進化を遂げます。生産ラインにおける不具合や、不良品が多発するなどのトラブルが発生した際に、その原因究明や改善策の実行までの時間がデジタルツインによって大幅に短縮されるためです。

従来のオペレーションでは、製造部門のレポートなどをもとに検証を実行するプロセスが不可欠でした。一方、生産ラインにセンサーを設置し取得できるデータの分析・処理を経て、デジタルツインで過去の生産状況を再現する環境を整えれば、「どの段階で」「何が起きた」のか、原因を速やかに特定できるようになります。

あるいは、センサーからリアルタイムで情報を収集することで、不具合や故障の予兆を検知して故障が発生する前に部品交換などのメンテナンスを行う予知保全にも活用できます。

産業用ロボットの稼働状況の遠隔監視など、デジタルツインは設備保全で幅広く活用できる技術です。改善策もデジタルツインでシミュレーションすることで、施策の確実性も高まります。

品質の向上

製造業における「品質」を定義するには、次の2点それぞれに着目しなくてはいけません。

- 設計や仕様で規定された品質

- 製造現場で実際に作られる製品の品質

デジタルツインは、両者の品質を向上させうる仕組みです。

まずデジタルツインの導入により、仮想空間で何度も試作品を製作して改良を重ねるなど、設計時点でトライアンドエラーを繰り返し、PDCAをローコストで回せるようになります。また、仮想空間であれば、現実空間では物理的な制約によって実施できないような実験を行うことも可能です。製品を出荷する前に、仮想空間での検証プロセスも設けられるでしょう。

こうした数々の施策が推進され、確実な品質の向上に発展します。

リスクの低減

製品開発のリスクを低減できることもデジタルツインのメリットです。

製品開発は、コストが莫大な金額に膨れ上がるリスクをはらみます。多大なコストをかけても実現できないケースもあるなど、実効性も担保されていません。また、製品開発には、試作や実験を行うためのスペースとそのコストも発生します。

デジタルツインを導入すると、仮想空間での試作、および生産ラインを稼働させた際の検証までを実行できます。現実空間で実際に試作品を作って開発を行うよりもコストを抑えられるのはもちろん、試作を多く繰り返せるようになることから、実効性も高まります。

リードタイムの短縮

デジタルツインは、発注から納品までにかかる期間を指す製造リードタイムの短縮にもつながる技術です。

現実空間では、製造プロセスを最適化するために人員配置や作業手順を変更して、実際の生産ラインでシミュレーションを行うことは困難です。

一方デジタルツインを導入すると、作業員の稼働状況に関するデータを収集して分析・処理を行い、最適な生産スケジュールや人員配置をシミュレーションできます。需要変動に応じて、人員配置を変えるなどのシミュレーションも可能です。

また、従来の製造工程のリアルタイムモニタリングを行い、改善点を見つけていくという活用方法も検討されます。こうした施策によって製造プロセスの最適化を図り、生産の効率化を実現することで、製造リードタイムの短縮につながります。

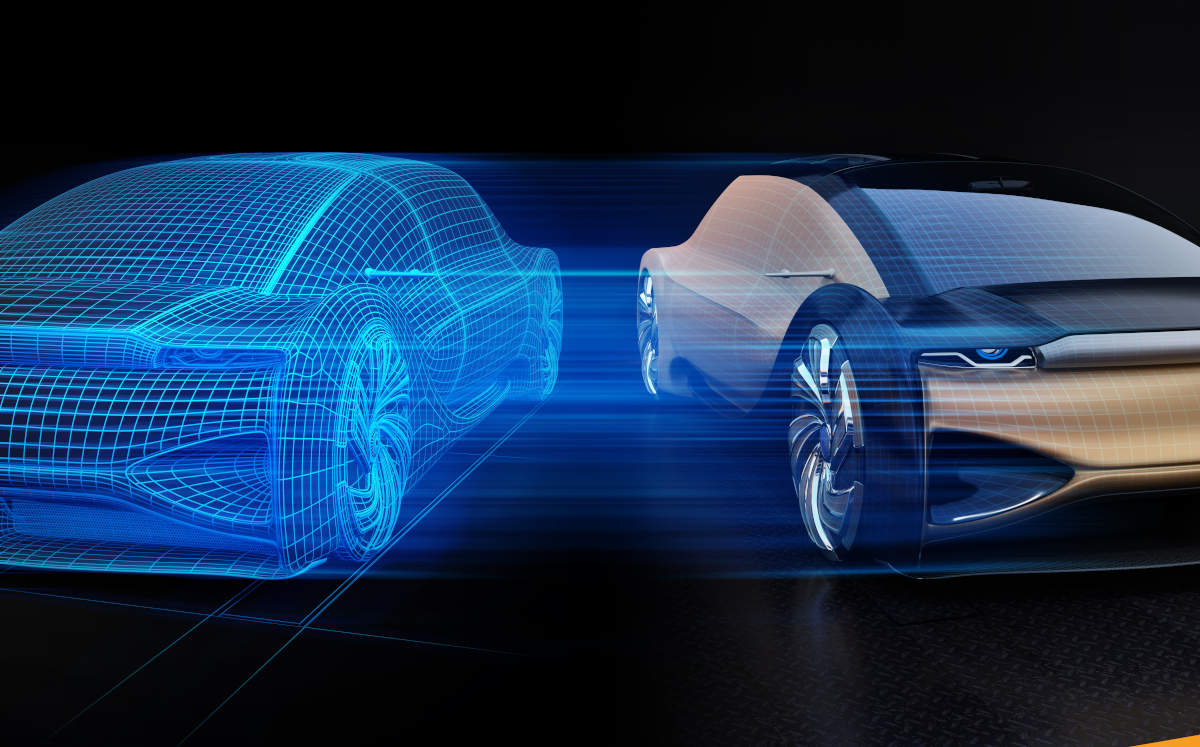

コスト削減

前述の通り、製品開発や改良のための試作品の製作や実証実験には、多大なコストが割かれます。たとえば、車の試作品を製作して数々の検証実験を行うには相応のコストが発生するものです。

デジタルツインの導入は、こうした製品開発にかかるコストの削減につながることもメリットです。仮想空間で試作品を作成すと、現実空間で実際に試作品を製作するよりもコストは劇的に抑えられます。試作品のデータを次の試作品の設計に活かし、試作品の作成回数を減らして開発期間を短縮することも、コスト削減につながります。

売上の向上

デジタルツインによる製品への接触機会の増加による販促効果から、売上の向上に接続できるメリットも見逃せません。

仮想空間で実施する製品のデモンストレーショには、地域などの制約はありません。幅広い顧客層に製品への接触機会を提供できます。また、製品の大きさや重量の問題から展示が難しい製品であってもデモンストレーションが可能になります。

アフターサービスの充実

デジタルツインの導入は、顧客に対する製品のメンテナンスなどのアフターサービスの充実にも活用できます。

従来では、製品を使っていて不具合が生じても、顧客の側からメーカーなどに修理依頼や確認の連絡をしなければなりませんでした。一方デジタルツインを導入して、製品から送られるデータをもとにリアルタイムで状況を確認できるようになれば、部品交換などのメンテナンスが必要なタイミングで通知を送ることが可能です。こうしたサポート体制により、顧客満足度の向上も期待できます。

また、製品から送られる使用状況などに関するデータを、以後のマーケティング施策や商品開発にへの転用もできます。

デジタルツインのデメリット・課題

デジタルツイン導入の大きな障壁になるのは費用面です。

デジタルツインの導入にあたっては、仮想空間に再現するための詳細なデータが欠かせません。しかし、データ取得にはセンサーなどのIoT機器は不可欠であり、データの分析・処理を担うAIシステムの構築にも少なくない費用がかかります。

また、デジタルツイン運用のベースとなるデータ取得は容易ではありません。多くのデータを取得して現実空間に近づけようとするほど、費用も発生します。どのようなレベル感のシステムを構築するかという点も検討すべき課題となるでしょう。

デジタルツインの実現方法・活用される技術

デジタルツインが普及へ向かう背景に「技術革新」があるように、次のような数々の先進的なデジタル技術が用いられています。

- IoT

- AI

- AR・VR

- 5G

- CAE

IoT

IoT(Internet of Things)は「モノのインターネット」と訳される、あらゆるモノがインターネットとつながる技術です。パソコンやスマートフォンと同様に、車や家電といった「モノ」までがインターネットにつながる時代を迎えています。

IoTは、仮想空間を構築するための現実空間のデータ収集に欠かせない技術です。IoT機器を通じて収集されたデータが、インターネットを介して仮想空間の構築に用いられます。

たとえば工場の生産設備に取り付けられたIoT機器では、カメラは画像データを収集し、センサーは温度や湿度、速度、振動などデータを収集しています。

AI

AI(Artificial Intelligence)は人間の知能を人工的に再現する技術です。コンピューターやシステムが大量のデータを学習して、データから相関関係やルールを導き出すディープラーニング(深層学習)と呼ばれる技術が用いられています。

デジタルツインでは、収集した膨大なデータの処理にAIの技術が使われており、高精度な分析を担っています。

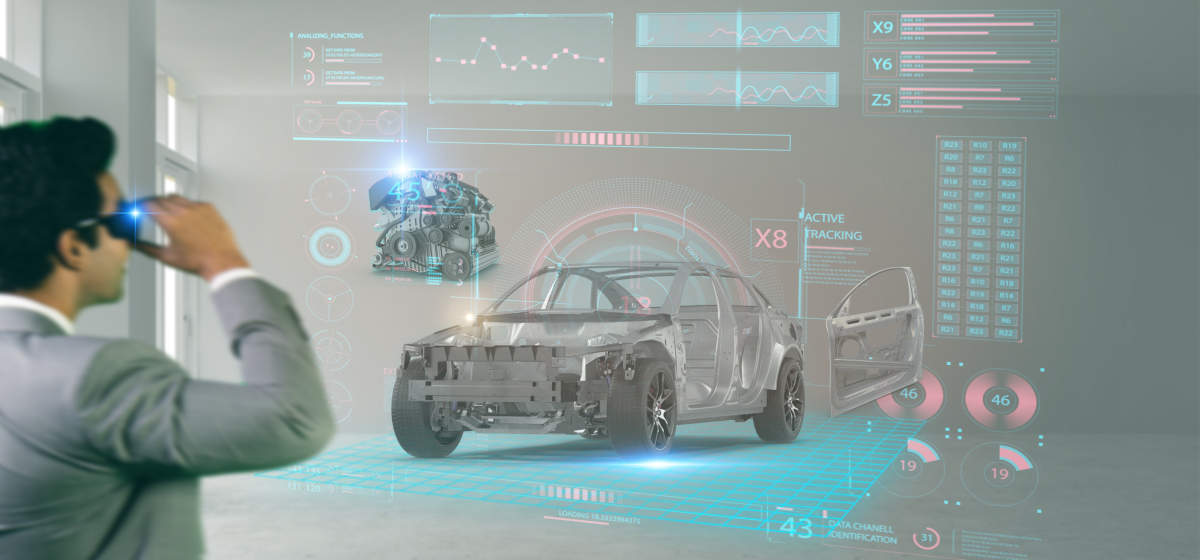

AR・VR

デジタルツインにおける、視覚的に重要な役割を担う技術がAR・VRです。

- VR(Virtual Reality):「仮想現実」と訳される、仮想空間にいるかのような体験ができる技術

- AR(Augmented Reality):「拡張現実」と訳される、現実空間にデジタル情報を加えて表現する技術

デジタルデータをベースにした仮想空間を、リアリティが付加された空間として視覚的に構築するためには、AR・VRの技術が欠かせません。

5G

5G(5th Generation)は、高速大容量・低遅延通信・多数同時接続の特徴を有する、IoT時代を支える第5世代移動通信システムです。

日本では2020年春から提供されている5Gは、デジタルツインの実現においても不可欠です。5Gによって大容量のデータを高速かつ低遅延で通信できるからこそ、仮想空間へリアルタイムでデータを反映する仕組みが成り立っています。

CAE

CAE(Computer Aided Engineering)は、製品の設計・開発のシミュレーションを行うツールです。デジタルツインでは、仮想空間に構築したモデルのシミュレーションにCAEが使われています。

デジタルツインの活用事例

実際にデジタルツインの技術はどのように活用されているのでしょうか? 具体的な活用事例を紹介していきます。

製造業:日立におけるデジタルツインの活用事例

日立製作所では、生産現場にデジタルツインを導入して業務の最適化を図るソリューション「IoTコンパス」を提供しています。

IoTコンパスは、「Man:人」「Machine:設備」「Material:材料」「Method:方法」の4Mデータをモデリングして、仮想空間に生産ラインを再現。生産設備の稼働状況や品質情報などの制御・運用データ、さらに生産計画や在庫管理などあらゆるデータを紐づけます。

生産工程のさまざまな業務とデータの関連性が視覚化されるとともに、複数の工程間のデータ共有も容易となり、生産工程全体の分析やシミュレーションに活用されています。

モビリティ:富士通におけるデジタルツインの活用事例

富士通では、自動車メーカーや損保会社、道路事業者などに向けてモビリティデータの活用を支援するツール「デジタルツインコレクター」を提供しています。

インターネットに接続されたコネクテッドカーが登場し、ドライブレコーダーの普及も進んでいます。しかしその一方で、データの収集や蓄積にかかるコストの問題から、データの活用範囲が限られているという課題が指摘されています。そこで、デジタルツインコレクターは収集したデータのすべてをクラウドで保管するのではなく、データを分散管理して「必要なときに」「必要なデータだけ」複製するオペレーションを採用しています。

デジタルツインコレクターは、ドライブレコーダーの車載カメラの映像データを、条件を指定して取得できます。たとえば、損保会社は多角的な視点から事故状況を確認する、道路事業者は道路状況を把握するといった方法での活用が進んでいます。

都市計画:東京都におけるデジタルツインの活用事例

東京都はデジタルツインの社会実装のパイオニアとなることを目指し、「デジタルツイン実現プロジェクト」を2030年の実現に向けて進行中です。

少子高齢化や気候変動、首都直下型地震など、東京都は数々の課題を抱えています。そこで、課題の解決や都民の生活の質の向上を目的とし、産学官一体のプロジェクトとしてデジタルツインの実現に取り組むこととなりました。

デジタルツイン実現プロジェクトは、以下のロードマップに沿って進行しています。

- 【2020年~】フェーズ1:デジタル基盤の構築

- 【2023年~】フェーズ2:デジタルツインの運用・利用拡大

- 【2030年】フェーズ3:完全なデジタルツインの実現・高度化

2022年度では、社会実装実験として「衛星データを活用した予兆検知高度化検証」「地下埋設物の3D化の社会実装に向けた課題整理」「産学官でのデータ連携に向けた課題検証」の3つの事業が行われています。

防災:NTTコミュニケーションズにおけるデジタルツインの活用事例

NTTコミュニケーションズでは、「参加型デジタルツインシミュレーションプラットフォーム」の社会実装に取り組み、その第一弾として、東京理科大学理工学部土木工学科水理研究室の協力を得て、デジタルツインを活用した「デジタル防災訓練」を実施しています。

これは、デジタルツインに再現された街に市民がアバターとして参加して、水害が発生する前後の行動をシミュレーションし、行動データを分析する実証実験です。災害の発生時や避難行動におけるリスクの可視化、安全に避難するための施策の検討などに用いられています。

まとめ

現実空間の環境を仮想空間に再現するデジタルツインは、製造業や建設業、都市計画などに活躍の場を広げ、今後ますますの活用が予測される技術です。

なかでも製造業にかかる期待は大きく、設備保全のオペレーションの向上のほか、低リスクでの製品開発やコスト削減、品質の向上など、数々の導入メリットが言及されています。製造業DXの中核を担う技術として、今後もその動向から目が離せません。