製造業のコスト削減は「固定費カット」〜事例からわかる削減可能項目・ネタと方法

適切なコスト削減は、収益を確保するうえで重要なものであることに疑う余地はありません。

しかし、製造業にはコスト削減の対象とすべき項目と削減が難しい項目があります。

- 人件費の一部を変動費化・削減すると経営の安定化に役立つ

- 賃金削減やリストラはモチベーション低下・品質低下を招く

- ナレッジマネジメントとフロー型人材を活用して生産性低下を予防

コストカットの戦略策定においては固定費の削減を図ることが基本となります。こちらでは、固定費の中でも圧縮するべき「人件費」などの費用を取り上げ、コスト削減の方法や指針などを紹介していきます。

目次

製造業のコスト削減の定石は固定費の圧縮

製造業でコスト削減を図るうえで、まず取り組むべきは固定費の圧縮です。製造業は売上が景気などの外部要因の影響を受けやすい側面があるため、固定費である人件費の一部を変動費化して削減することが、経営の安定化に役立ちます。

製造業の「固定費」の主要項目

固定費とは、売上に関わらず一定の額が発生する費用です。製造業の固定費の主要項目には、以下が挙げられます。

- 直接労務費

- 間接労務費

- 福利厚生費

- 交通費

- 減価償却費

- 賃借料

- 保険料

- 修繕料

- 水道光熱費

- 通信費

- 減価償却費

- 保険料

- 通信費

- 広告宣伝費

- 研究開発費

- 租税公課 など

このうち人件費に該当するのは、直接労務費や間接労務費、福利厚生費のほか、通勤に関わる交通費です。一般的に製造業では、売上高に対する人件費の割合を示す「売上高人件費率」は20%~30%程度ですが、粗利益に対する人件費の割合を示す「労働分配率」は50~60%と高めです。

固定費の中でも人件費は大きな割合を占めており、収益を圧迫しやすい項目といえます。

材料費など「変動費」は製造業の売り上げに応じて発生

変動費とは、売上に応じて変動する費用です。製造業で変動費に該当する主な項目には以下が挙げられます。

- 直接材料費

- 間接材料費

- 買入部品費

- 外注費

- 重油等燃料費 など

固定費の割合が多いと収益が減少したときに赤字が膨らみやすい体質となってしまうため、経営を安定化するには固定費を変動費に置き換え、固定費が占める割合を下げることが重要です。

特に製造業は、売上が景気に左右されやすいため、不況時にも収益を確保すやすい体制構築に向けて、固定費を変動費化させる必要性が高いといえます。

製造業における固定費の削減

固定費の中でも、比較的コストダウン施策を実施しやすい項目を挙げ、削減方法を紹介していきます。

一方、実施しにくい項目、例えば賃料は賃貸借契約等の問題からすぐに削減することは難しく、研究開発費は今後の企業の成長に欠かせない費用であることから、ここでは触れません。

人件費

人件費は固定費の中でも大きな割合を占めるため、削減効果が大きいコストです。

しかし、賃金削減やリストラといった手法は、従業員のモチベーション低下につながることから、簡単に実施することはできません。また、一定の人的リソースを確保してかおかなければ、製品の品質低下や納期の遅延を招くことも危惧されます。

そこで人件費は、その一部を固定費から変動費化することで売上に連動する形に変えて、削減を図っていくのが得策です。人件費を変動化するには、さまざまな方法が挙げられます。

- 正社員の賃金の業績連動化

- フロー型人材の確保

- 外注費化

正社員の賃金の業績連動化には、給与の一部を成果主義による業績給とする、定期昇給を廃止して毎年の評価に応じた給与額にする、賞与の割合を増やして評価に応じて支給するといった方法があります。

フロー型人材とは、アルバイトやパート、契約社員や派遣社員といった期限付きの雇用の労働者のことです。このフロー型人材を有効に活用することで、売上や業務量に応じて柔軟に人件費を変動させることが可能になります。

また、一部の業務を繁忙期のみ業務委託して、外注費化を図る方法でも、売上の増加に伴う人件費の分の変動費化を図れます。

水道光熱費

電気代の中でも照明にかかる費用は大きく、例えば従来の蛍光灯からLEDに変更することで削減を図れます。また、生産設備の空調設備やポンプ設備のインバーター化、あるいは空調設備を省エネ効率のよい最新機種に刷新するといった方法も、省エネによる電気代の削減につながります。

水道代の削減の方法には、工場の敷地内に井戸を掘って地下水を利用する、自家水道システムの導入といった方法があります。

通信費

通信費も比較的削減を図りやすい費用で、インターネット回線や携帯電話の契約先や料金プランを見直すことで、削減を図れるケースが多くあります。ただし、運用状況を把握して、利用実態に合ったプランとすることが大切です。

製造業における変動費の削減

変動費は売上に応じて発生することから、そもそも削減をしにくい性質のものです。特に原材料費などは取引先との交渉によって決定されるため、一方的に値下げを求めるのは難しいものがあります。また、原材料の質を落としてコストダウンを図ってしまうと、製品の質の低下を招き、売上も減少することが見込まれます。

変動費の中で削減しやすい費用として挙げられるのは交通費です。例えば、これまで工場や支店など、遠く離れた拠点から本社に集まって会議を開催していた場合、WEB会議を活用することで、出張にかかる交通費を大幅に削減できます。

適切なコスト削減の方法と指針

コスト削減の方法によっては、従業員のモチベーションや製品のクオリティ低下につながり、企業競争力が落ち込んでしまうことが危惧されます。そのため、コスト削減にあたっては生産性の低下を招かないように留意するとともに、定量分析を行い効果検証することが重要です。

コスト削減=生産性低下となってはならない

コスト削減を図ることが生産性低下につながらないように、業務の質を維持する取り組みが必要です。

例えば、フロー型人材の活用によって人件費の一部を変動化する場合、これまで熟練の技能職が培ってきたノウハウが引き継がれず、業務の質が低下することが懸念されます。そこで、ナレッジマネジメントを推進し、ノウハウを企業全体で共有する仕組みを構築していくことが不可欠です。

既存コストの適切な把握と定量分析

コスト削減に取り組む前には、既存コストを的確に把握したうえで、定期的に圧縮項目の定量分析を行うことが求められます。1ヶ月や3ヶ月、6ヶ月といった期間ごとに定量分析を実施し、コスト削減効果を評価することで、改善点が顕在化されてくるでしょう。

例えば、フロー型人材の活用による生産性への影響を分析するには、機械設備ごとに作業者ごとの時間あたりの生産量の数値データを取るいった方法が考えられます。

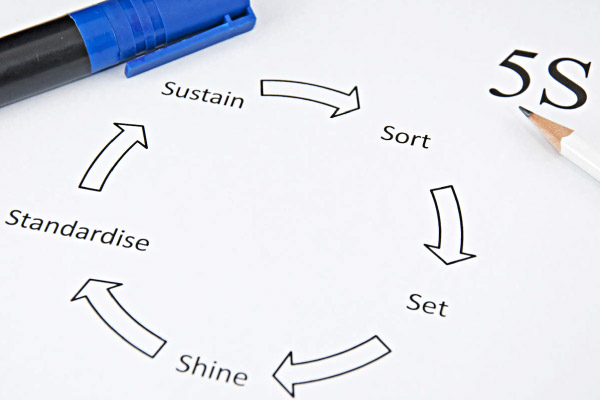

5Sの徹底

コスト削減にあたっては、職場環境を整えることも重視するべきポイントです。「5S」とは、「整理」、「整頓」、「清掃」、「清潔」、「しつけ」の5つの頭文字をとったもの。5Sの徹底によって、作業しやすい環境を構築するとともに、作業効率や質の向上を図れます。

製造業の現場では、例えば道具の整理整頓を行い、日常的に作業に使用する道具は手に取りやすい位置を置き場所としたり、定期的に手入れを行ったりと、細かな部分から作業効率の向上を図っていきましょう。

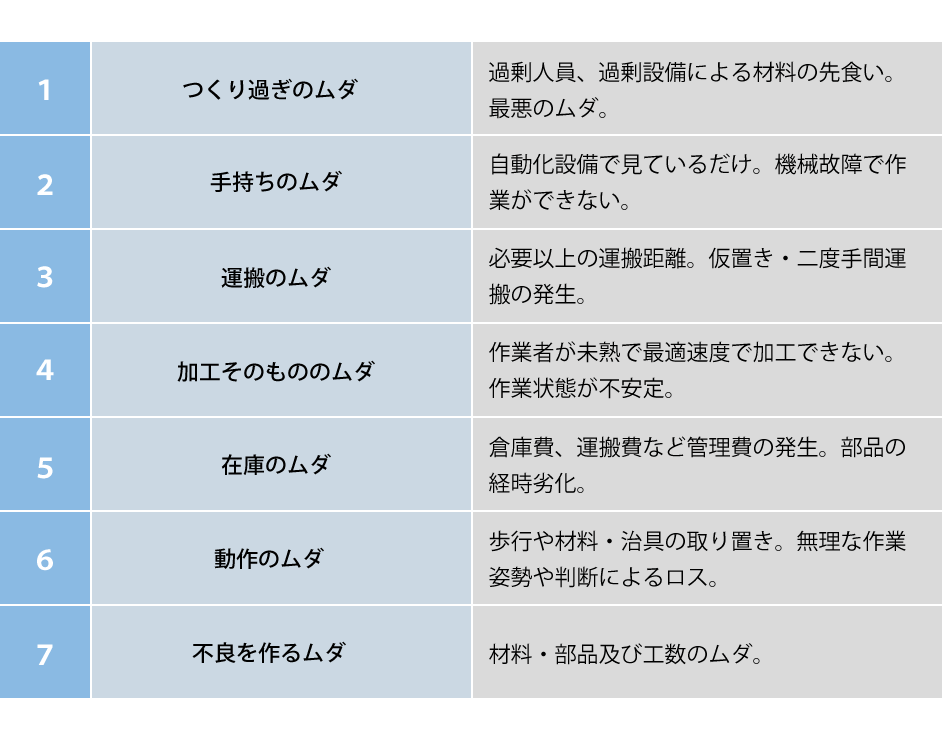

7つのムダ

徹底的なコスト削減を実行するには、さまざまな角度でムダを見つけ、一つひとつを可能な限り取り除く必要があります。「7つのムダ」とは、製造業において代表的な7つの視点かチェックすべきムダのことです。これらを基準にムダを省くことで、作業効率が向上します。

製造業のコスト削減の事例

適切なナレッジマネジメントの推進や人材の育成により、コスト削減につながった事例を紹介します。

コスト削減の背景と課題

製造業のA社では、すでにナレッジマネジメントを導入し、技能マップの作成によるスキルの体系化は行われている状況にありました。しかし、生産拠点が増加したことによって、熟練の技術者からの技能伝承による人材育成が追い付かないという課題を抱えていました。

施策と効果

そこで、技能訓練支援システムを導入してデータ収集を行うことで、熟練の技術者による作業を見える化。新人の作業者の動きと比較することで、短期間で技能を習得できる体制を構築しました。教育にかかるコストや時間を大幅に削減することに成功した形です。

今後、製造業では、コスト削減を図ると同時に、フロー型人材の活用などにより人材を確保し、短期間で育成していくことがますます求められていくでしょう。

まとめ

景気の変動による需要状況の変化に対応し、製造業で安定した収益を確保していくためには、固定費を削減していくことが重要です。なかでも人件費は、フロー型人材の活用や外注費化によって一部を変動費化し、売上に連動して費用が発生する形に変えることができます。

生産性の低下を招かないように留意しつつ、中長期的な視点に立ってコスト削減に取り組んでいくべきです。