全固体電池とは|EV車への実用化はいつか?メーカーの開発状況と課題

熾烈な開発競争が続く次世代電池。なかでも全固体電池は、EV車の普及に向けた課題となっている航続距離やコストの問題を解決する有力な手段として、大きな期待を寄せられています。そして研究開発が先行している日本では、全固体電池の実用化に向けたメーカーの動きがいよいよ加速してきました。

話題の全固体電池とはなにか、その概要を解説したうえで、開発状況や世界シェアを巡る現状に触れていきます。

- 全固体電池とは、電解液を用いずに正極と負極を固体の電解質でつなぐ電池

- 小型化、大容量化、急速充電可能、長寿命

- 実現化に向けて日本は先行するものの中韓との市場競争で疲弊が懸念

- 政府は液系LiBの製造基盤強化に投資して基盤を確立し、世界での立ち位置を確保する方向性

全固体電池とは

全固体電池とは、電解液を用いずに正極と負極を固体の電解質でつなぐ電池で、充電と放電を繰り返して使用できる二次電池のひとつです。従来は液体であった電解質が固体となっていることが大きな特徴です。

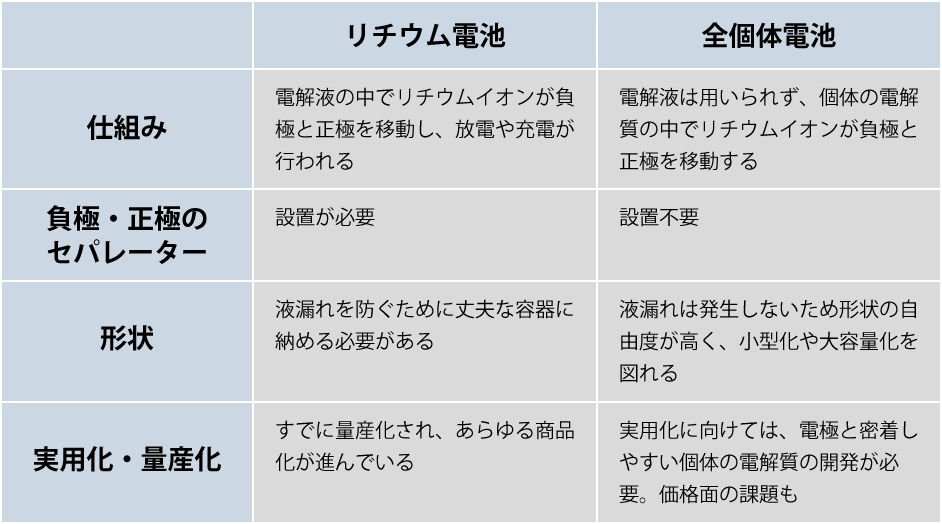

既存のリチウムイオン電池との仕組みの違い

現在、パソコンやスマートフォン、ゲーム機、あるいはEV車(電気自動車)のバッテリーに使われているのは、同じく二次電池であるリチウムイオン電池が主流です。

リチウムイオン電池は、電解液の中でリチウムイオンが負極と正極を移動することで、放電や充電が行われる仕組みを採用しています。化学反応を起こして電気エネルギーを取り出すために用いる活物質には、負極はカーボン、正極は酸化物などが使われており、両者が直接触れ合わないように、間にセパレーターが設けられています。

一方、全固体電池は電解液を用いずに、固体の電解質の中でリチウムイオンが負極と正極を移動するという違いがあります。電解質が固体のため、負極と正極の活物質が触れあう可能性がないことから、セパレーターは必要ありません。

特徴は「小型化」「大容量化」「急速充電」「長寿命」

また、リチウムイオン電池は電解液が漏れると危険なことから、液漏れを防ぐために丈夫な容器に納める必要がありました。

これに対して、全固体電池は電解質が固体のため、薄型の形状なども採用できるなど自由度が高く、何層にも重ねることで小型化や大容量化を図れるというメリットがあります。さらに多層化することによって急速充電も可能となります。また品質が変化しにくいため、さまざまな環境での使用が可能であり、寿命が長くなることもメリットです。

ただし、全固体電池の実用化に向けては、電極と密着しやすい固体の電解質の開発が必要です。また、量産化にあたっては価格面での課題もクリアしなければいけません。

「脱炭素社会」に向け高まる期待

さまざまな取り組みが進行している「脱炭素社会」。その実現のためには、国内の二酸化炭素排出量の2割近くを占める自動車など運輸関係における削減は不可欠なものとなってくるでしょう。しかし、そのカギを握るEV車の普及には、現在のリチウムイオン電池の航続距離の短さ、さらにコストの高さが大きな課題となっています。

そこで注目を集めているのが全個体電池です。全固体電池はエネルギー密度がリチウムイオン電池よりも数倍高いため、充電時間は3分の1程度に短縮されると考えられています。さらに航続距離の延長と低コスト化が図れれば、EV車普及の文字通り原動力となることが期待されているのです。

全固体電池の開発状況

全固体電池は量産化に向けた開発競争が活発化しています。しかし、実用化にあたってはまだまだ課題が残されている状況です。

EV車への搭載・実用化のポイントは「量産化」と「コスト」

全固体電池をEV車へ搭載して実用化していくには、量産化技術の確立とコストダウンという高いハードルがあります。実用化に向けて固体の電解質の素材の模索が続いている段階であり、量産化するには電解質の層を集積したモジュールの設計・製作も必要です。

スマートフォンへの搭載でも、数千mAhが必要とされますが、全固体電池はまだそこまでの容量にさえ至っていません。多くの電気エネルギーを必要とするEV車への搭載は、容量の問題をクリアする必要があります。

また、価格が高ければEV車への搭載は現実的ではありません。量産化技術の確立によって、どこまでコストダウンを図れるかも重要なポイントとなります。

加熱する日本国内メーカーの開発競争

すでに日本国内では、全固体電池を巡る熾烈な開発競争が行われています。

全固体電池の量産体制確立へ向かう村田製作所

村田製作所では2019年に最大で電流容量が25mAhの全固体電池を開発。2020年度下期に全固体電池の量産化を開始することを発表していることから、2021年の早い段階で、量産体制を確立するとみられています。

また、全固体電池を補聴器やロボットなどの位置制御機器、工場のIoT製品などへ採用していく予定です。

トヨタ自動車はグループ部品メーカーと連携を強化し実用化を目指す

トヨタ自動車では、2020年代前半の全固体電池の実用化を目指しています。トヨタ自動車のグループ企業の部品メーカーであるジェイテクトは、トヨタ自動車の電池生産設備を担う企業であり、全固体電池の開発に協力するため連携を強化する体制をとっています。さらにトヨタ系企業との連携を深めるため、2020年12月に本社を愛知県刈谷市の刈谷工場に移転しました。

日立造船は世界最大級の容量の全固体電池の開発を発表

一方、日立造船は2021年3月に世界最大級の容量となる1000mAhの全固体電池の開発を発表しました。-40℃~100℃の厳しい環境での動作が可能であり、特殊環境下の産業機械や宇宙開発での需要が見込まれています。2025年までに数倍の容量アップを目指す方針です。

メーカーの世界シェア争い・ランキング

次世代電池の開発競争が進む中、大本命と目されている全固体電池。次世代電池の開発や量産化において国内製造業が有利に進められるように、日本政府もバックアップを表明しています。

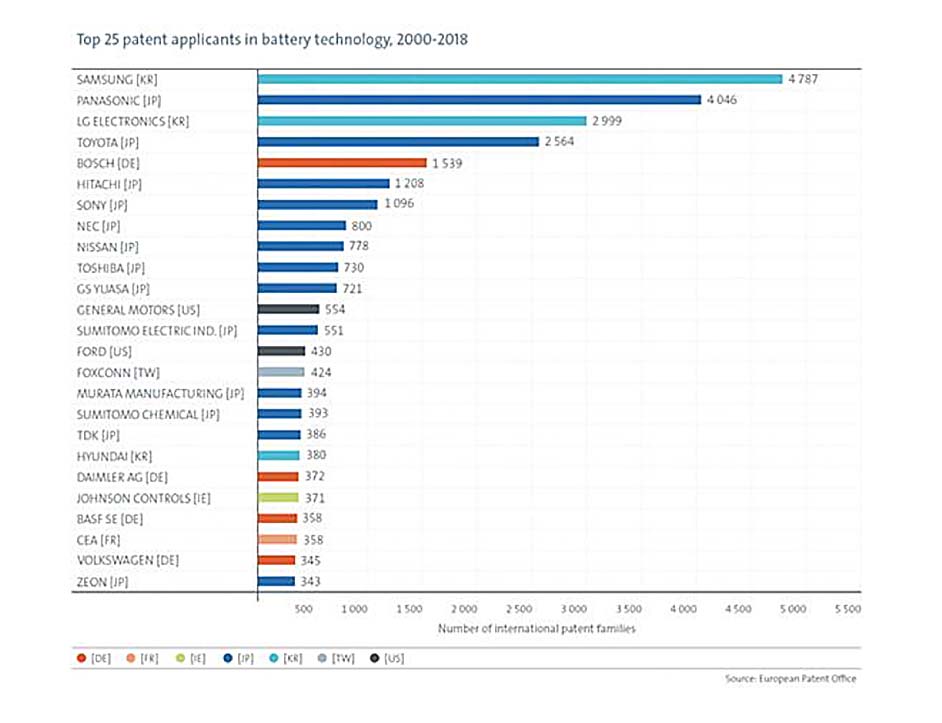

世界特許出願数ランキングの上位を国内メーカーが占有

参考:欧州特許庁「EPO-IEA study: rapid rise in battery innovation playing key role in clean energy transition」

2000~2018年の電池技術に関する世界の特許出願数をランキングにすると、1位はサムスン電子、2位パナソニック、3位LGエレクトロニクス、4位トヨタ自動車となっています。出願数トップ10社のうち7社が日本企業と多くを占め、トップ25社までを見ても13社と約半数が日本企業という結果です。

【電池技術に関する世界の特許出願数ランキング・TOP10にランクインする日本企業】

- パナソニック

- トヨタ自動車

- 日立製作所

- SONY

- NEC

- 日産自動車

- 東芝

この特許出願数からも、次世代電池の開発において国内メーカーは優位に立っていることが窺えます。

日本は主導権をグリップできるか?

リチウムイオン電池はノーベル化学賞を受賞した吉野彰氏が開発者であり、研究開発において日本は大きく先行していました。しかし、量産化の段階でコストダウンに成功した中国や韓国企業に大きくシェアを奪われてしまい、昨今ではリチウムイオン電池の最大手は中国企業となっています。

これはリチウムイオン電池に限らず、半導体や液晶テレビでも同様の流れが起こってきた過去があります。

このままでは、車の性能に関する技術を中国に依存することになるという脅威に対し、全固体電池では同じ轍を踏むことを避けるため、日本政府は数千億円規模の生産開発補助を検討するなど支援の動きを表明しています。

まとめ

全固体電池の実用化に向けて、日本は現状では先行しています。しかし、実用化・量産化の段階においては、中国や韓国といったアジア系企業が脅威となってくる可能性は否めません。モノづくり大国・日本として、高い技術力をもとに、全固体電池の開発を牽引していく姿勢が求められるでしょう。