AGVとは?RGV・AMRとの違いからわかる無人搬送車のメリットと国内メーカーの動向

工場や物流倉庫では、構内の荷物搬送の効率化を図る用途で、無人搬送車「AGV」が導入されるケースが増えています。AGVの導入で、どのようなメリットが生まれるのでしょうか?

AGVと混同されやすいRGVやAMRとの走行ルートの違いを押さえたうえで、AGV導入のメリットとデメリット、国内メーカーの動向などについてみていきます。

- AGVとは「無人搬送車」「無人搬送ロボット」と訳されるマテハン機器を指す

- AGVはレールや誘導体が不要で、センサーをもとにルートを自動で算出して走行

- AGVの導入は省人化・業務効率化につながる

目次

AGVとは

AGV(読み方:エージーブイ)とは「Automatic Guided Vehicle」の略で、日本語では「無人搬送車」「無人搬送ロボット」と訳されるマテハン機器です。AGVは人間が運転操作を行うことなく、自動で走行できる搬送車のことを指し、主に工場や倉庫で荷物の搬送に用いられています。

RGV・AMRとの走行ルートの違いと無人搬送車の定義

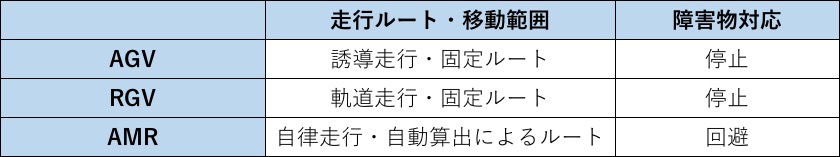

AGVとRGV、AMRの大きな違いは走行ルートの設定方法にあります。

AGV(無人搬送車)は、誘導体などによって設定した固定ルートを走行します。走行方式には、磁気テープや光反射テープ、電磁誘導ケーブルといった誘導体で設定した経路を走行する経路誘導式や、特定の人や車両などを追従する追従方式といった種類があります。

AGVとRGV(有軌道無人搬送台車)の違いは、AGVはレールなどの軌道を必要としないのに対して、RGVは軌道上を走るという点です。そのため、走行ルートの変更は、RGVよりもAGVの方が比較的容易に行うことができます。

これらに対してAMR(自律走行搬送ロボット)は誘導体などのガイドが不要で、マップをもとにセンサーで位置を認識してルートを自動で算出して走行するという、大きな違いがあります。また、AGVとRGVは走行ルート上に障害物があってもルートを自動変更できないため停止しますが、AMRは障害物を検知すると自動で回避して、再度ルートを算出して走行することが可能です。

AMRは次世代AGVとも呼ばれており、深刻化する物流業界の人手不足を解決する手段として注目される、「自動倉庫」実現の中核を担うシステムです。

AGV導入のメリットとデメリット

工場や倉庫へのAGVの導入にはメリットもデメリットもありますが、デメリットのほとんどは導入コストに関するものです。AGVの導入にあたってはAGVそのものの導入費用に加え、現場設計の見直しに伴うコストなども発生します。

デメリットの一方、AGVの導入には業務効率化などの面からさまざまなメリットがあり、長期的な視点に立つとコスト削減効果も期待できます。

業務効率化・工数負荷の軽減

AGVの導入によって、作業者が工場や倉庫を歩いて部品や商品を運搬するといった作業の負担が軽減されることから、業務効率化につながります。

たとえば倉庫のピッキングでは、倉庫内を歩き回り、指示された商品を探してピッキングするという作業が発生します。歩くスピードや該当の商品の保管場所を見つけるスピードによって、作業に要する所要時間が変わるほか、作業者の体調やモチベーションにも業務効率は左右されます。

これをAGVの導入によって、該当の商品が保管されている棚ごと運搬するという方式に変えると、作業者が歩きまわる必要はなくなります。作業者の負担が軽減されるだけではなく、ピッキングにかかる時間が削減されることで、業務効率化が実現されます。

省人化・ヒューマンエラーの削減

少子高齢化による人手不足は、製造業界や「2024年問題」が示唆されている物流業界においても大きな課題となっています。

そこでAGVを導入し、部品や商品を「人間が運ぶ」作業がなくなれば、劇的な省人化が図れます。これまで運搬作業に充てていた人員を別部門に配置転換することも検討されます。

また、AGVの導入はヒューマンエラーの削減につながることもメリットです。人間による作業は多かれ少なかれ、どうしてもミスが発生するものです。そこでAGVでピッキングまでを行うと、商品の取り違いなどのミスは基本的になくなります。

スペースの活用効率のアップ

ベルトコンベアを設置して部品や製品を大量搬送するには、多くのスペースが必要です。また、RGVを用いる場合にはレールの設置が必要になります。いずれもレイアウト変更を行う場合には、大掛かりな工事が発生します。

一方、AGVを導入するケースでは、大掛かりな設備の設置は必要なく、レールなどの軌道も不要なため、スペースを効率よく活用できます。また走行方式にもよりますが、走行ルートを変更する場合も磁気テープを貼り換えるといった軽微な作業で完了します。

国内のAGVメーカーと市場規模の拡大

AGVは今後も市場規模の拡大が見込まれている分野です。国内の主要AGVメーカーでは、特色ある開発が行われています。

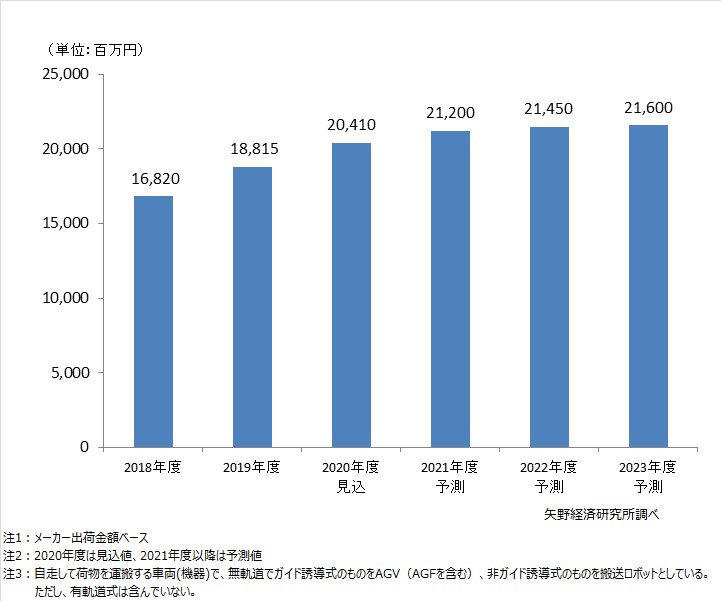

AGV/搬送ロボット市場は拡大傾向

株式会社矢野経済研究所が2020年9月に発表した「AGV/搬送ロボット市場に関する調査」によると、AGVの市場規模はメーカー出荷金額ベースで、2018年度は168億2000万円でしたが、2019年度は188億1500万円で、前年比111.9%の増加となりました。

新型コロナウイルスの影響による設備投資の縮小から、市場規模の拡大は緩やかになるものの、今後も増加傾向が続くとみられています。

国内AGVメーカーの動向

AGVは導入する業種や企業の目指すロジスティクスのあり方によってニーズに違いがあります。国内の主要AGVメーカーである、村田機械、DAIFUKU、オムロンのターゲットや開発の動向などをまとめました。

村田機械:幅広い業種の工場内ロジスティクスの構築に対応

村田機械では工場内ロジスティクスの構築に関連する工程間、あるいは工程内の荷物の搬送手段として、AGVの開発・製造を行っています。コンタミネーションの防止や温度管理に対応したAGVの導入実績があり、医薬品や食品、飲料、精密機械など幅広い業種に対応。また、大型重量物の移載にも対応します。

DAIFUKU:自動倉庫の構築の一端を担うAGVを展開

DAIFUKUでは効率的な自動倉庫の構築の一環として、AGVの開発・製造を手掛けています。たとえば「全方向移載無人搬送台車FAV・FAC」は自動倉庫と組み合わせ、生産ラインの材料の供給や仕掛品などの工程間の搬送、完成品の搬送などへの活用が可能です。また、複数台のクレーンの仕分けに対応可能な「高速仕分け台車STV」もあります。

オムロン:搬送マップを自動生成して自律走行

オムロンの「モバイルロボットLD/HDシリーズ」は、AGVというよりもAMRに該当するタイプです。工場内などの導入ルートを走行して周囲環境をレーザースキャンすることで、搬送マップを自動生成できます。また、人や障害物を回避しながらの自律走行も可能で、実際にオムロンの草津工場では、モバイルロボットの導入によって搬送リードタイムの削減を実現しています。

まとめ

製造業や物流業の多くの企業では少子高齢化による人手不足という課題を抱えています。課題の解消と競争力の強化を図るため、業務効率化による生産性の向上が求められているのです。

AGVの導入は省人化や業務効率化の実現につながるものです。導入にあたっては初期費用が発生しますが、長期的視点に立ち、経営上の課題の解決に結びつくか検討してみましょう。

日研トータルソーシングでは、製造業の人材活用をトータルでサポートしています。充実した教育カリキュラムの導入によって、生産管理における高い専門スキルを持った人材育成にも力を入れており、派遣サービスや請負サービスの実績も豊富にございます。

人材不足問題を解決するための弊社独自の取り組みを、サービス資料としてまとめておりますので、外部委託をご検討されている企業の皆様、ぜひ御覧ください。