CBMとは?次世代メンテナンスの導入メリットと「TBM」「BDM」との違い

近年のICT技術の進化によって、「CBM」と呼ばれる保全形態が注目されています。また、受注から納品までのリードタイムの短縮が求められる昨今では、生産設備を安定稼働させるために、機械保全の重要性は従来よりも高まっています。

CBMとはどんな方式の保全なのか、「TBM」「BDM」との違いについても触れたうえで、導入のメリットについて紹介していきます。

- CBMとは「状態基準保全」を意味する言葉

- CBMは機械など生産設備の状態をリアルタイムで監視し、「状態」に応じてメンテナンスを行う保全方法

- CBMは「予防保全」に含まれる

目次

CBMとは

CBMとは「Condition Based Maintenance」の略語で、「状態基準保全」を意味します。故障を未然に防ぐため、機械などの生産設備の状態をリアルタイムで監視して、状態に応じてメンテナンスを行う保全方法を指すものです。

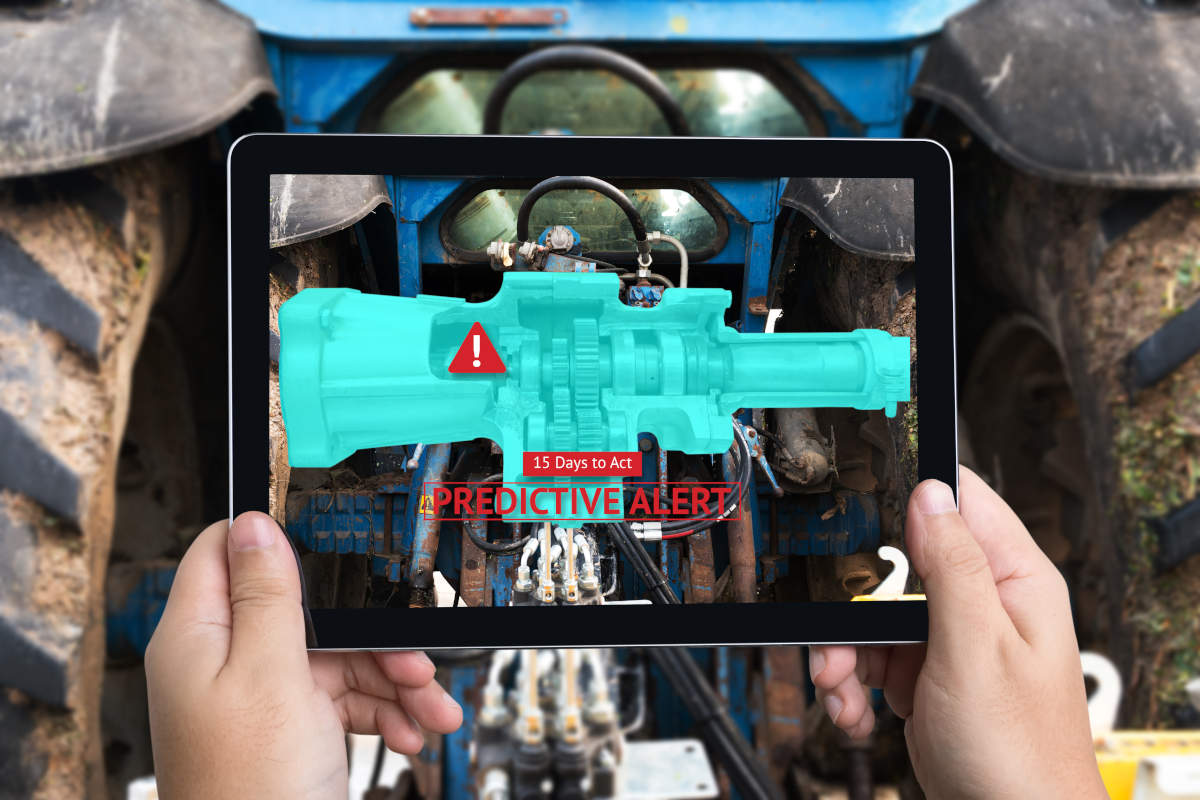

つまり、CBMは生産設備の計測や監視を行うことで、異常が起こる予兆を把握して保全を行う予知保全と類似する考え方に基づきます。CBMによって生産設備の老朽化などの異常を予知して、必要に応じてメンテナンスを行うことで保全コストを削減するとともに、安定稼働を実現できることから、次世代メンテナンスと位置付けられています。

CBMが注目されている背景

次世代メンテナンスとしてCBMが注目されている背景には、ICT技術の進化があります。

CBMの導入にあたっては、生産設備の監視や取得したデータの分析のためのシステム構築が求められるため、導入コストなどが課題となっていました。しかし、近年のセンシング技術の進化により、センサーから温度や湿度、照度、騒音、粉じん、重量や流量、あるいは振動や加速度といったさまざまなデータの取得が可能となったことで状況は一変。また、IoT機器は高品質化するとともに、低価格化を果たしたことから、導入のハードルも下がっています。

従来と比較して、生産設備から自動的にデータを取得しての状態把握が容易になったことにより、CBMを導入しやすい土壌が整ってきているのです。

保全の種類:CBMとTBM、BDMの違い

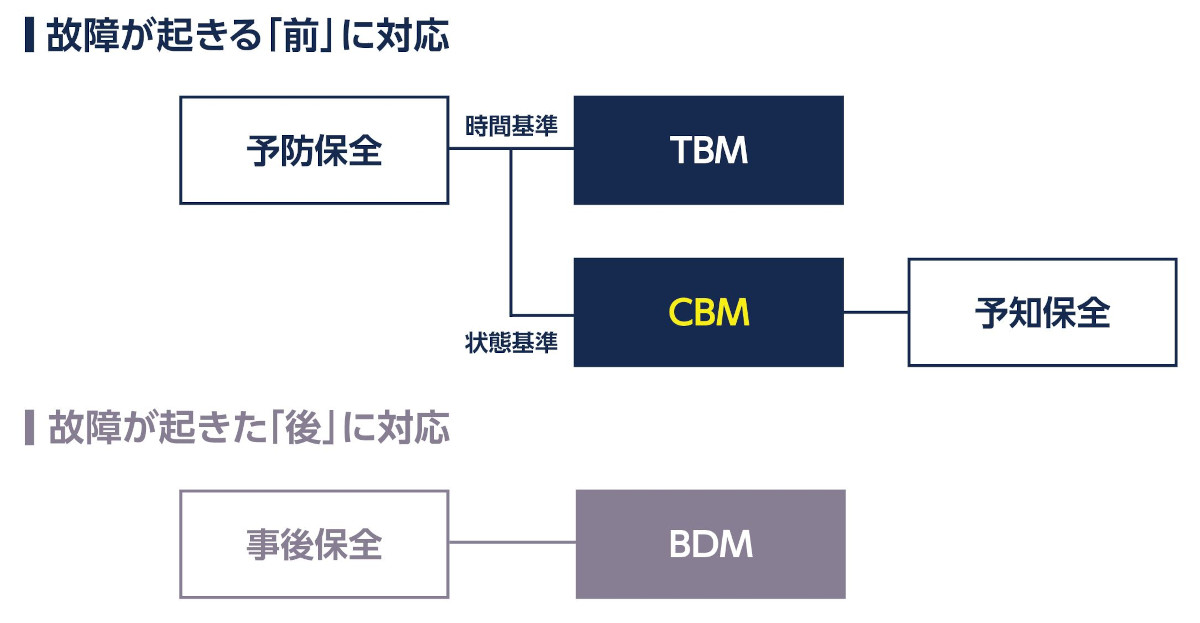

ここではあらためて保全の種類について、「予防保全」「事後保全」の分類を押さえたうえで、CBMとTBM、BDMの違いを確認していきます。

予防保全と事後保全

保全の種類を分類すると、まず、生産設備に故障が起きる前に対応する「予防保全」と、故障が起きてからメンテナンスを行う「事後保全」に大別されます。

さらに、予防保全は「TBM(時間基準保全)」と「CBM(状態基準保全)」に分類されます。TBMは「Time Based Maintenance」の略語で、決められた周期で生産設備の保全を行う方法。一方、CBMは生産設備の状態を監視して、必要に応じて保全を行う方法です。

CBMとTBM、BDMの違い

CBMとTBMの違いについて、類似する用語である「BDM」も含めて深掘りしていきます。

- CBM(Condition Based Maintenance:状態基準保全)

機械など生産設備の「状態」の計測や監視を行い、異常の前触れを検知してメンテナンスを行い、故障を未然に防ぐ保全方法

- TBM(Time Based Maintenance:時間基準保全)

一定「期間」ごとに機械や生産設備の部品交換などのメンテナンスを行い、故障を未然に防ぐ保全方法

- BDM・BM(Breakdown Maintenance:事後保全)

機械などの生産設備に故障が生じた「段階」でメンテナンスを行う保全方法。

CBMとTBMはいずれも予防保全ですが、メンテナンスを実施する基準に違いがあります。CBMはセンサーなどによる計測や監視を行ったデータを分析し、「状態」に応じてメンテナンスを行うのに対して、TBMは一定の「期間」でメンテナンスを実施します。なお、TBMは生産設備に異常の兆候が見られない状態でも部品交換などのメンテナンスを行うため、余分なコストがかかることがあるのが難点です。

また、CBMは故障を未然に防ぐための予防保全なのに対して、BDMは故障が起きた「段階」でメンテナンスを行う事後保全である点が大きな違いです。

CBM導入のメリット

注目されているCBMの導入によって、生産設備の安定稼働やメンテナンス頻度の最適化によるコスト削減が図れるほか、保全業務の標準化が実現できるといったメリットを得られます。

機械の安定稼働と高寿命化

事後保全では故障が起きてからメンテナンスを実施するため、故障や不具合が発生する都度、機械などの生産設備を停止することになり、生産計画に影響が波及する可能性が否めません。また、TBMも予防保全ではありますが、部品交換などのメンテナンスを定期的に実施する方法のため、メンテナンスを実施する前のタイミングで故障が起きてしまうと、突発的に生産設備を停止することになります。

これに対して、CBMはセンサーを備えたIoT機器による監視によって故障の予兆を把握できるため、安定稼働を実現できることがメリットです。また、適切なタイミングでメンテナンスを実施することは、生産設備の高寿命化にもつながります。

メンテナンス頻度の最適化とコスト削減

TBMでは、メーカーが推奨する部品の交換時期などを目安として定期メンテナンスを実施するため、実際は不具合が起きる兆候のないタイミングとなることも少なくありません。また、TBMは突発的な生産設備の停止をある程度防ぐことができる一方で、不要なタイミングでの部品交換などのメンテナンスが行われるため、部品代や人件費などのムダが生じやすいです。

これに対してCBMでは、生産設備の状態を把握してメンテナンスを行います。不要な部品交換などを抑制でき、メンテナンス頻度の最適化やメンテナンスコストの削減が図れることがメリットに挙げられます。

保全業務の標準化

TBMでは目視による巡視点検に頼る部分も多く、習熟度が点検の制度を左右します。一方、CBMではセンサーを備えたIoT機器による監視を行っているため業務の属人性が排除され、巡視点検による部分は限定されます。そのため、保全業務の標準化が図りやすく、経験の浅い人材でも比較的対応しやすいこともメリットになります。

まとめ

CBMは機械などの生産設備をリアルタイムで監視して、状態に応じてメンテナンスを行うため、効率の良い保全オペレーションを構築しつつ安定稼働も実現できます。予防保全としてTBMを導入している場合も、CBMの導入によってコスト削減などのメリットも得られるでしょう。

弊社、日研トータルソーシングは設備保全のアウトソーシングを請け負い、取引実績は200社以上にのぼります。また、設備保全の技術者を年間1,000名以上育成し、専門知識を有する人材の派遣を行っています。

生産設備が高度化するなか、CBMの重要性が増してくるのと歩調を合わせ、設備保全に求められる知識も高度化しています。設備保全業務の人材確保施策として、弊社サービスの活用もぜひご検討ください。

日研トータルソーシングでは、設備保全に関する人材サービスを展開しています。充実した教育カリキュラムによる高い専門スキルを持った人材育成に注力し、保全研修の外販実績も豊富です。

設備保全業務の人材不足解消に向けた、弊社独自の取り組みをまとめた資料もご用意しています。アウトソーシングをご検討されている企業の皆様は、ぜひ御覧ください。